在上篇中我们主要探讨的是如何实现汽车轻量化,并概述了监管要求如何推动汽车制造商不断进行创新。该部分介绍了有助于保持竞争力的工程解决方案。今天的这一部分将着重介绍掀背式尾门这类汽车零件的最新改进成果。

减轻车辆重量可以减少为其提供动力所需的燃油量,从而减少二氧化碳及污染物的排放量。传统的汽车车身面板通常是采用大量金属制造而成的,而改用塑料,如片状模塑料(SMC)和聚丙烯,是实现轻量化的又一良策。

虽然车身侧门和其他一些部件有安全要求,致使无法使用塑料结构,但预计在未来的四年内,掀背式尾门中的塑料使用量将翻一番。全球大约有55%的轿车装有掀背式尾门,也就意味着这部分市场将实现大幅增长。

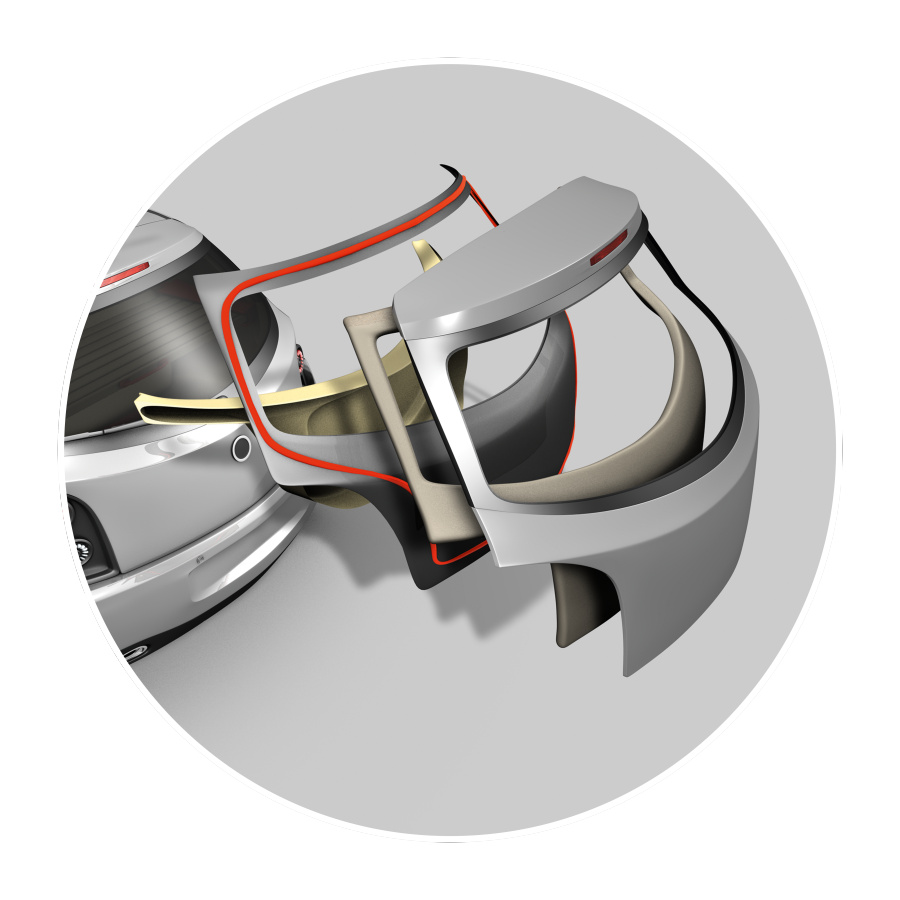

掀背式尾门通常由外部和内部面板组成,面板之间由加固结构连接。胶粘剂(特别是聚氨酯和丙烯酸树脂)在很大程度上取代了机械紧固件,用于连接这些部件,从而进一步降低了整体重量。胶粘剂适用于各种基材,可打造优雅的外观,并提高组件的耐久性。

掀背式尾门通常由外部和内部面板组成,面板之间由加固结构连接。胶粘剂(特别是聚氨酯和丙烯酸树脂)在很大程度上取代了机械紧固件,用于连接这些部件,从而进一步降低了整体重量。胶粘剂适用于各种基材,可打造优雅的外观,并提高组件的耐久性。

在汽车车身装配市场我们有着丰富的经验,并与主要的原始设备制造商和供应商合作,将我们的结构胶用于面板粘接和装配。例如,原始设备制造商将LORD 7800和LORD 7545胶粘剂用于面板粘接连接FRP、SMC和其他塑料,并且几乎不需要经过表面处理。即使是很难粘接的热塑性塑料,也可以使用此类聚氨酯胶粘剂进行粘接。由于热塑性塑料的表面化学性质各有不同,我们十分乐意与您合作,协助您选择适合于应用的胶粘剂并进行测试。LORD 7800和LORD 7545胶粘剂这两款产品都是等比例混合的双组分聚氨酯胶粘剂体系,具有优异的耐环境性。LORD 7800可快速达到固化强度,符合严苛的监管要求,且不含重金属。LORD 7545和LORD 7800胶粘剂可搭配多种固化剂,也就是说,您可以根据工厂的工艺和产量选择最佳的体系。我们可与客户合作,找到满足您需求的胶粘剂和操作时间,包括快速固化时间,以适应大部件(或小部件)的组装要求,以及使用手动或自动设备进行注胶。

在当前的国际市场上,我们的胶粘剂还具有另一大优势:我们公司是一家全球化的供应商,因此在全球布局工厂的原始设备制造商不必担心工厂在出口国内供应的产品时会遇到监管问题。我们的胶粘剂符合最严格的标准,确保您的公司在全球市场上灵活调整,游刃有余。

预计未来几年内,监管机构将出台更严格的排放标准要求,同时市场对轻型汽车的需求也将持续增长。请继续关注工程和制造方法系列的下一期内容,我们将讨论如何减轻车辆重量,同时优化供应链和工厂流程。