汽车制造商一直在寻找从单组分(1K)解决方案转换为双组分(2K)胶粘剂的契机。随着汽车设计的升级,汽车工业正朝着更加轻量化的方向发展,双组分2K胶粘剂可以粘合一系列材料,无论是铝、金属还是塑料, 成为当前的首选解决方案。

值得一提的是, 2K粘合剂,由于它们能够以较低成本实现汽车封闭面板的粘接,非常值得推荐。如门、发动机罩、后备箱和掀背式尾门。它还可用于粘接汽车格栅和扰流板。

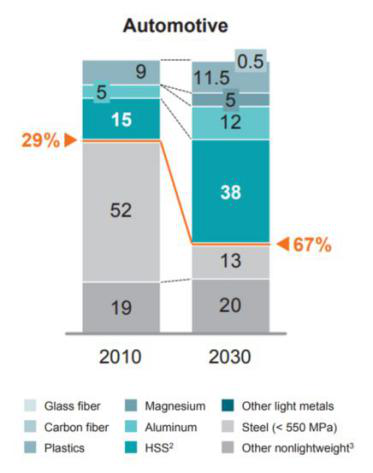

随着设计轻量化的持续推进,人们普遍开始使用不同的材料确保异种材质间的粘接。在未来20年,轻质材料的使用百分比将从29%提高至67%。(参见Automotive汽车生产材料用量比例2010vs.2030图表)由于越来越多的使用铝、复合材料和混合材料,因此需要全新高效的粘接技术。

随着设计轻量化的持续推进,人们普遍开始使用不同的材料确保异种材质间的粘接。在未来20年,轻质材料的使用百分比将从29%提高至67%。(参见Automotive汽车生产材料用量比例2010vs.2030图表)由于越来越多的使用铝、复合材料和混合材料,因此需要全新高效的粘接技术。

另一方,面汽车制造商不断的受到二氧化碳(CO2)排放规定的限制,于是轻量化设计逐渐开始成为优先考量。此外,电动汽车在设计中局限于轻质材料,因为较重的材料会消耗更多电池续航能力。因此,一种经济高效、易于使用的胶粘剂对于粘合各种材料以及替代焊接和铆接至关重要,因为焊接、铆接最终都会增加车身重量。使用单组分1K胶粘剂生产效率不高,也无成本效益,因为它需要很长的固化时间,不够稳固,而且不能在室温下固化。此外,轻量化通常需要结合不同的材料(如铝和塑料),双组分2K胶粘剂更能成功实现这些工艺。

从单组分1K向双组分2K的应用转变,可以为汽车制造商节省资本投入。使用单组分1K胶粘剂,固化需要能源和热量,但双组分2K胶粘剂的固化不需要耗费能源。使用双组分2K胶粘剂,可以简化工艺,减少成本和人工。双组分2K胶粘剂对于批量应用也更加高效,这使得工艺应用流程更快、更轻松。使用在室温下可以固化的双组分2K胶粘剂,汽车制造商能够游刃有余地使用这些基材更好的设计和制造汽车。

双组分2K胶粘剂的其他优点是,它们通过低温固化能够达到很好的尺寸稳定性,在获得优异粘结性的同时提升防锈保护性能,由于减少了工艺步骤,因而可简化制造过程。通过流程优化可以节省大量成本。

我们的胶粘剂将金属、塑料和复合材料粘结在一起,使汽车制造商能够生产出轻型车辆,从而帮助降低二氧化碳(CO2) 的排放。我们的胶粘剂适用于各种基材和诸多应用,能够确保材料的强度并经久耐用。